¿Qué es el hierro fundido y por qué se utiliza?

El hierro fundido es un grupo de aleaciones de hierro y carbono con un contenido de carbono superior al 2%. Este alto contenido de carbono le da al hierro fundido su dureza y fragilidad características. El material se usa ampliamente en una variedad de aplicaciones, incluidas la construcción, la automoción y artículos para el hogar, como utensilios de cocina y tuberías.

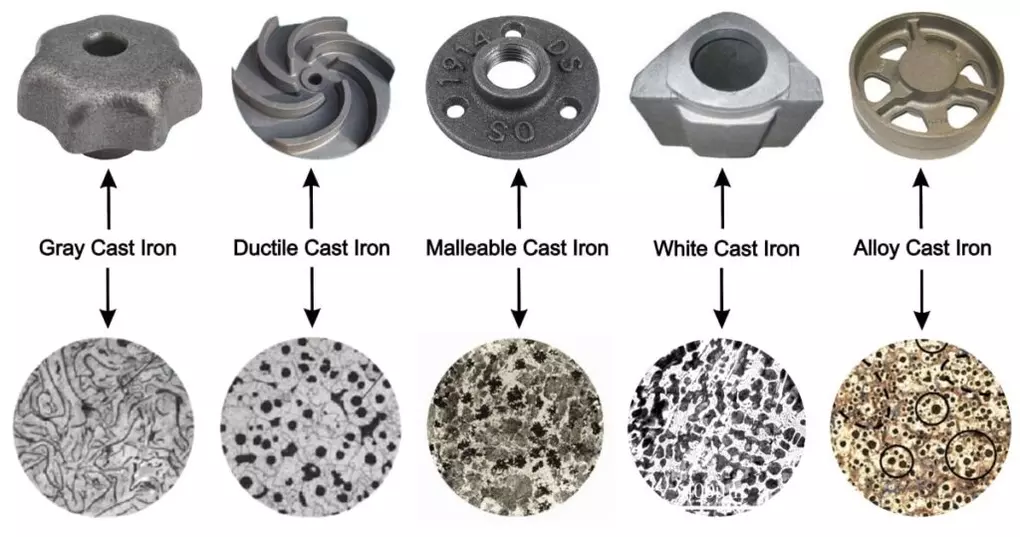

El hierro fundido se divide en cuatro tipos principales: hierro gris, hierro blanco, hierro dúctil y hierro maleable.

- El hierro fundido gris es el tipo más utilizado y es conocido por su bajo punto de fusión y sus excelentes propiedades de fundición.

- El hierro blanco es mucho más duro y más quebradizo que el hierro gris y se usa a menudo en aplicaciones donde la resistencia al desgaste es importante.

- El hierro fundido dúctil es fuerte y flexible. El metal de soldadura dúctil es una aleación de hierro fundido ideal para tuberías y otras aplicaciones de infraestructura.

- El hierro fundido maleable se moldea y dobla fácilmente, lo que lo hace popular para su uso en artículos decorativos y ferretería.

¿Cuál es la soldabilidad del hierro fundido y las posibilidades de éxito?

A pesar de sus muchos usos, la soldadura de hierro fundido es notoriamente difícil. Esto se debe a su alto contenido de carbono, que hace que el material se vuelva quebradizo y propenso a agrietarse durante el proceso de soldadura. Además, el hierro fundido a menudo contiene impurezas e inclusiones, lo que puede dificultar lograr una soldadura fuerte y consistente.

Para soldar hierro fundido con éxito, es importante utilizar la técnica y el equipo adecuados. Un método comúnmente utilizado es la soldadura MIG, que utiliza una alimentación de alambre y gas de protección para crear una soldadura fuerte y duradera.

Sin embargo, la soldadura MIG de hierro fundido requiere un precalentamiento cuidadoso, un enfriamiento lento y el uso de un alambre de soldadura especial diseñado para usarse con hierro fundido. Otra opción para soldar hierro fundido es usar la soldadura por arco metálico manual con una varilla de soldadura revestida o un proceso de soldadura especializado conocido como soldadura TIG, que utiliza un electrodo de tungsteno no consumible y una varilla de relleno para crear una soldadura fuerte y precisa. Sin embargo, la soldadura TIG puede consumir mucho tiempo y puede no ser adecuada para todas las aplicaciones.

Además de la soldadura tradicional, el hierro fundido también se puede reparar mediante técnicas de soldadura con gas o de oxiacetileno, soldadura fuerte, soldadura fuerte, soldadura fuerte TIG o soldadura blanda. Estos métodos implican calentar el material y aplicar un material de relleno que se une al hierro fundido, creando una unión fuerte y duradera. Sin embargo, incluso si hace todo bien, las posibilidades de éxito son del 50%.

¿Cómo soldar hierro fundido con soldadura MIG?

La soldadura MIG de hierro fundido es una tarea desafiante que requiere las herramientas y técnicas de soldadura adecuadas. Antes de intentar soldar hierros fundidos, es importante comprender las propiedades del material y sus posibles peligros. El hierro fundido es quebradizo y propenso a agrietarse, por lo que los soldadores deben tener cuidado de mantener sus soldaduras lo más limpias y uniformes posible para reducir el riesgo de agrietamiento.

El hierro fundido debe estar limpio y libre de cualquier contaminante superficial antes de soldar. Utilice un cepillo de alambre o una amoladora para eliminar el óxido, la pintura u otros residuos de la superficie del material. Precalentar el material entre 500 y 1200 grados Fahrenheit antes de soldar evitará el agrietamiento antes y después de la soldadura y mejorará el flujo de la soldadura.

El aspecto más importante de la soldadura MIG de hierro fundido es usar una configuración de bajo amperaje. Esto ayudará a minimizar la acumulación de calor, lo que puede provocar grietas. El amperaje debe establecerse entre 70 y 90 amperios para la mayoría de las aplicaciones. También es importante utilizar un alambre de pequeño diámetro; esto proporcionará un mejor control sobre el tamaño del cordón de soldadura y reducirá el riesgo de porosidad.

Es importante mantener una velocidad uniforme al soldar; moverse demasiado rápido puede causar una fusión deficiente entre las capas o la falta de penetración en el material base mientras que moverse demasiado lento puede causar una acumulación excesiva de calor y deformaciones. Después de soldar, deje que el material se enfríe lentamente a temperatura ambiente para evitar cambios bruscos de temperatura que puedan causar que el material se agriete.

¿Cómo preparar hierro fundido para soldar?

Para preparar correctamente la junta de hierro fundido para la soldadura, se deben seguir varios pasos importantes. Primero, se debe limpiar la superficie del hierro fundido para garantizar que toda la suciedad, grasa, aceite y otros contaminantes se eliminen del área a soldar.

Esto se puede hacer usando un cepillo de alambre o papel de lija para áreas más grandes y un pico o raspador para áreas más pequeñas. Además, cualquier óxido presente debe eliminarse mediante pulido o lijado de la superficie.

Una vez que la superficie esté limpia y libre de óxido, es importante precalentar el hierro fundido antes de comenzar a soldar. Por lo general, el hierro fundido se precalienta entre 500 y 1200 grados Fahrenheit. Precalentar el hierro fundido antes de soldar puede ayudar a prevenir el agrietamiento y mejorar el flujo de la soldadura. La temperatura a la que se debe precalentar el material dependerá del grosor del material y del tipo de hierro fundido que se utilice.

Alambre de soldadura MIG para hierro fundido

Cuando se trata de soldadura MIG de hierro fundido, la selección del hilo de soldadura correcto es crucial.

- El alambre a base de níquel es el tipo más común de alambre de soldadura utilizado para soldar hierro fundido. A menudo se lo conoce como alambre de «aleación de níquel» y está hecho de una combinación de níquel, hierro y otros elementos traza. Los alambres de níquel son altamente resistentes al agrietamiento y pueden soportar las altas temperaturas y tensiones asociadas con la soldadura de hierro fundido.

- Los electrodos con alto contenido de níquel son otro tipo de alambre de soldadura que se utiliza para soldar hierro fundido. Este alambre contiene un alto porcentaje de níquel, típicamente entre 55% y 65%. El alambre con alto contenido de níquel es conocido por su capacidad para producir soldaduras fuertes y dúctiles que son resistentes al agrietamiento.

- Las varillas de ferroníquel son un tipo de alambre de soldadura que se utiliza para soldar hierro fundido. Contiene un alto porcentaje de níquel, típicamente entre 45% y 60%, y es conocido por su capacidad para producir soldaduras fuertes y dúctiles que son resistentes al agrietamiento.

¿Cuál es el mejor gas de protección para la soldadura MIG de hierro fundido?

El argón puro es un gas de protección común que se usa con una soldadora MIG para unir hierro fundido. A menudo se usa cuando se sueldan secciones delgadas de hierro fundido o cuando se suelda hierro fundido a otros materiales como acero dulce o acero inoxidable. El argón es un gas inerte que proporciona una buena estabilidad del arco y puede ayudar a producir una soldadura suave y uniforme.

Las mezclas de argón-CO2 son otro tipo de gas de protección que se puede utilizar para la soldadura MIG de hierro fundido. Estas mezclas suelen contener entre un 2 % y un 5 % de CO2, y el resto es argón. La adición de CO2 ayuda a aumentar la entrada de calor y mejorar la penetración de la soldadura, lo que la hace ideal para soldar secciones más gruesas de hierro fundido.

Las mezclas de argón y helio se pueden utilizar para la soldadura MIG de hierro fundido, especialmente cuando se sueldan secciones gruesas de material. Estas mezclas suelen contener entre un 25 % y un 50 % de helio, y el resto es argón. La adición de helio ayuda a aumentar la entrada de calor y mejorar la penetración de la soldadura.

Técnica de soldadura MIG para hierro fundido

La soldadura MIG es una de las técnicas de soldadura más comunes y populares utilizadas para soldar hierro fundido. El proceso funciona mediante el uso de una alimentación de alambre continua que está conectada a una fuente de energía eléctrica. Para la soldadura MIG de hierro fundido, es importante utilizar una máquina de corriente continua (CC) de alta potencia.

El voltaje debe establecerse entre 30 y 60 voltios para obtener los mejores resultados, y la velocidad de alimentación del alambre debe establecerse entre 140 y 250 pulgadas por minuto.

El siguiente paso es configurar correctamente la pistola MIG para soldar. Esto incluye ajustar la punta de contacto para que quede ligeramente hundida en el material que se está soldando, establecer un ángulo de arrastre de aproximadamente 10 grados y asegurarse de que no haya salpicaduras en el área de soldadura. Para comenzar a soldar, mantenga presionada una longitud de arco constante con una velocidad constante mientras avanza lentamente en línea recta para garantizar una unión uniforme entre las dos piezas de metal que se unen.

A medida que avanza con su pasada de soldadura, esté atento a cualquier signo de porosidad o muescas para asegurarse de que su soldadura esté libre de defectos antes de pasar a otra sección. Puede utilizar una técnica de soldadura por puntos o salteada. Esto implica soldar una distancia corta y luego alejar la antorcha de la soldadura. Esta técnica ayuda a reducir la entrada de calor y evita que el material se sobrecaliente y se agriete. También es importante hacer una pausa entre las soldaduras para permitir que el material se enfríe.

Tratamiento posterior a la soldadura

Una vez que haya completado su pasada de soldadura, ¡es hora de inspeccionar su trabajo! Busque signos de grietas o deformaciones para asegurarse de que su soldadura sea lo suficientemente fuerte para el propósito previsto antes de pasar a otro proyecto.

Después de soldar, es fundamental dejar que el material se enfríe lentamente para evitar que se agriete. El material se puede cubrir con una manta resistente al calor para ralentizar el proceso de enfriamiento. Una vez que el material se ha enfriado, se puede limpiar. Cubrir la soldadura con un material resistente al calor, como arena o cerámica, puede ayudar a ralentizar el proceso de enfriamiento.

Consejos para soldadura MIG de hierro fundido

- Limpie bien la superficie del hierro fundido o elimine la piel fundida antes de soldar.

- Precaliente toda la fundición para reducir el riesgo de agrietamiento.

- Utilice una configuración de bajo amperaje para evitar el sobrecalentamiento del material.

- Utilice una técnica de soldadura por puntos o salteada para reducir el aporte de calor y evitar el agrietamiento.

- Deje que el material se enfríe lentamente después de soldar para evitar que se agriete.

- Use un alambre MIG de hierro dúctil diseñado para soldar hierro fundido.

- Elija un gas de protección con alto contenido de argón para brindar una buena cobertura.

- Mantenga el área de soldadura cubierta con una manta resistente al calor para ralentizar el proceso de enfriamiento.

- Utilice una velocidad de alimentación de alambre lenta para evitar el sobrecalentamiento del material.

- Inspeccione cuidadosamente las soldaduras para asegurarse de que no haya grietas ni defectos.

Conclusión

La soldadura MIG de hierro fundido, como el hierro fundido gris, es un proceso desafiante que requiere técnicas y equipos adecuados para producir soldaduras fuertes y resistentes a las grietas. El hierro fundido es un metal quebradizo que puede agrietarse fácilmente, especialmente durante el proceso de soldadura.

Por lo tanto, es crucial limpiar la superficie, precalentar el material, seleccionar el alambre y el gas de protección apropiados, ajustar los parámetros de soldadura y utilizar una técnica de soldadura por puntos, puntada o salto. Siguiendo estos pasos y consejos, los soldadores pueden producir soldaduras de alta calidad en hierro fundido.